آلیاژهای مهم فولاد و خواص مکانیکی آنها

آلیاژهای مهم فولاد و خواص مکانیکی آنها

فولاد، بهعنوان یکی از پرکاربردترین مواد در صنایع مختلف، تنوع وسیعی در ساختار و ویژگیهای خود دارد. این تنوع عمدتاً به دلیل استفاده از عناصر آلیاژی است که با ترکیب فولاد پایه (آهن و کربن) به آن خواص مکانیکی و شیمیایی ویژهای میبخشند. آلیاژهای فولاد از فولاد ضدزنگ گرفته تا فولاد ابزار و فولاد مقاوم به حرارت، در بخشهای مختلف صنعت از ساختوساز تا تولید تجهیزات پزشکی و خودروسازی کاربرد دارند. در این مقاله، به بررسی دقیقتر آلیاژهای مهم فولاد، ترکیبات شیمیایی و خواص مکانیکی آنها میپردازیم.

اهمیت آلیاژهای فولاد در صنعت

فولاد آلیاژی ترکیبی از آهن و کربن است که با افزودن عناصر خاصی مانند کروم، نیکل، مولیبدن، وانادیوم و تنگستن به آن، ویژگیهای مکانیکی و فیزیکی خاصی بهبود مییابد. این عناصر میتوانند مقاومت به خوردگی، استحکام کششی، چقرمگی و حتی خواص مغناطیسی فولاد را تغییر دهند.

آلیاژهای فولاد نقش کلیدی در صنایع زیر دارند:

- صنعت خودروسازی: بهبود استحکام و کاهش وزن خودروها

- صنایع نفت و گاز: مقاومت در برابر خوردگی در شرایط محیطی سخت

- صنایع پزشکی: تولید ابزارهای جراحی ضدزنگ

- صنعت هوافضا: بهبود مقاومت در برابر حرارت و فشار

عناصر اصلی در آلیاژهای فولاد و نقش آنها (توضیح کامل)

آلیاژهای فولاد با افزودن عناصر مختلف به آهن و کربن به دست میآیند. هر یک از این عناصر با ایجاد تغییرات شیمیایی و ساختاری در فولاد، خواص مکانیکی، فیزیکی و شیمیایی آن را بهبود میبخشند. در ادامه به بررسی دقیقتر نقش این عناصر اصلی میپردازیم:

1. کروم (Chromium): مقاومت به خوردگی و سختی

کروم یکی از رایجترین و مهمترین عناصر آلیاژی در فولاد است که به آن خاصیت مقاومت به خوردگی و سایش میبخشد.

- ویژگیها: کروم با تشکیل یک لایه اکسیدی نازک و چسبنده بر سطح فولاد، از آن در برابر زنگزدگی و واکنش با مواد شیمیایی محافظت میکند.

- کاربردها:

- تولید فولاد ضدزنگ (Stainless Steel)

- ساخت تجهیزات پزشکی، ظروف آشپزخانه و سازههای دریایی

- افزایش سختی در ابزارهای صنعتی

2. نیکل (Nickel): چقرمگی و پایداری حرارتی

نیکل، عنصر دیگری است که اغلب در آلیاژهای فولاد برای افزایش چقرمگی، مقاومت به ضربه و پایداری در دماهای پایین استفاده میشود.

- ویژگیها:

- نیکل ساختار کریستالی فولاد را تثبیت کرده و از ترکخوردگی در شرایط دمایی متغیر جلوگیری میکند.

- بهبود قابلیت انعطافپذیری و مقاومت به خوردگی در محیطهای اسیدی.

- کاربردها:

- تولید فولادهای مقاوم به سرما

- کاربرد در صنایع پتروشیمی و انرژی

3. مولیبدن (Molybdenum): مقاومت در برابر حرارت و خوردگی

مولیبدن به فولاد اضافه میشود تا مقاومت به خوردگی در محیطهای شیمیایی و دماهای بالا بهبود یابد.

- ویژگیها:

- افزایش استحکام کششی و حفظ خواص مکانیکی در دماهای بالا

- کاهش شکنندگی و بهبود پایداری حرارتی

- کاربردها:

- تولید فولادهای مقاوم به حرارت برای توربینهای گازی و دیگهای بخار

- ساخت تجهیزات صنایع شیمیایی

4. وانادیوم (Vanadium): افزایش استحکام و سختی

وانادیوم با کاهش اندازه دانههای کریستالی فولاد، خواصی مانند استحکام، مقاومت به خستگی و قابلیت تحمل بارهای سنگین را افزایش میدهد.

- ویژگیها:

- بهبود مقاومت به ضربه

- کاهش شکنندگی و افزایش انعطافپذیری

- کاربردها:

- تولید فولادهای ابزار و آلیاژهای استحکام بالا

- استفاده در قطعات خودرو و تجهیزات صنعتی

5. تنگستن (Tungsten): مقاومت به سایش و دماهای بالا

تنگستن یکی از عناصر کلیدی در تولید فولادهای ابزار و برشی است که در دماهای بالا کار میکنند.

- ویژگیها:

- افزایش سختی و استحکام در برابر سایش

- حفظ خواص مکانیکی در دماهای بالا

- کاربردها:

- ساخت ابزارهای برشی مانند متهها و تیغهها

- تولید فولادهای مقاوم به حرارت

6. منگنز (Manganese): استحکام و چقرمگی

منگنز معمولاً به فولاد افزوده میشود تا استحکام و سختی آن افزایش یابد. همچنین منگنز به حذف گوگرد و اکسیژن از فولاد کمک میکند.

- ویژگیها:

- بهبود مقاومت به ضربه و چقرمگی

- کاهش احتمال ترکخوردگی در فرآیند تولید

- کاربردها:

- تولید فولادهای مقاوم به ضربه

- استفاده در ساخت ریلهای راهآهن و ابزارهای صنعتی

7. سیلیسیم (Silicon): مقاومت به اکسیداسیون و استحکام حرارتی

سیلیسیم به فولاد اضافه میشود تا استحکام آن افزایش یابد و در عین حال بهعنوان عامل احیاکننده عمل میکند.

- ویژگیها:

- افزایش مقاومت به اکسیداسیون

- بهبود خاصیت مغناطیسی فولاد

- کاربردها:

- تولید فولادهای الکتریکی برای ترانسفورماتورها

- استفاده در محیطهای حرارتی بالا

8. کربن (Carbon): عنصر اصلی در استحکام فولاد

کربن مهمترین عنصر در فولاد است که مستقیماً بر سختی و استحکام تأثیر میگذارد.

- ویژگیها:

- افزایش سختی و استحکام کششی

- کاهش انعطافپذیری با افزایش مقدار کربن

- کاربردها:

- تولید فولادهای کربنی ساده برای سازهها

- استفاده در ابزارهای صنعتی

9. فسفر (Phosphorus): بهبود سختی و مقاومت به سایش

فسفر در مقادیر کم به فولاد اضافه میشود تا مقاومت به سایش و سختی آن افزایش یابد، اما مقدار زیاد آن میتواند شکنندگی را افزایش دهد.

- ویژگیها:

- افزایش سختی بدون تغییر زیاد در وزن

- بهبود مقاومت به سایش

- کاربردها:

- فولادهای ابزار و ماشینآلات صنعتی

10. گوگرد (Sulfur): بهبود ماشینکاری

گوگرد به فولاد افزوده میشود تا قابلیت ماشینکاری آن افزایش یابد، اما ممکن است باعث شکنندگی فولاد شود.

- ویژگیها:

- تسهیل فرآیند برش و سوراخکاری

- کاربردها:

- تولید فولادهای ماشینکاری شده

آلیاژهای مهم فولاد و خواص آنها

الف) فولاد ضدزنگ (Stainless Steel):

فولاد ضدزنگ حاوی حداقل 10.5 درصد کروم است و مقاومت بسیار بالایی در برابر خوردگی دارد. این فولاد به دلیل خواص بهداشتی و زیبایی، در تولید ظروف آشپزخانه، تجهیزات پزشکی و سازههای معماری استفاده میشود.

ب) فولاد ابزار (Tool Steel):

این نوع فولاد حاوی عناصر آلیاژی مانند تنگستن و مولیبدن است که مقاومت بالایی در برابر سایش و ضربه دارند. فولاد ابزار در ساخت ابزارهای برشی، قالبگیری و متههای صنعتی بهکار میرود.

پ) فولاد مقاوم به حرارت (Heat-Resistant Steel):

این نوع فولاد به دلیل وجود عناصری مانند مولیبدن و نیکل، در دماهای بالا خواص مکانیکی خود را حفظ میکند. کاربرد آن در توربینهای گازی، دیگهای بخار و صنایع پتروشیمی است.

ت) فولاد با استحکام بالا (High-Strength Steel):

این نوع فولاد، با افزودن وانادیوم و نیکل، استحکام بسیار بالایی دارد و در صنعت خودرو، پلسازی و ساختمانسازی کاربرد دارد.

ث) فولاد کربنی ساده (Plain Carbon Steel):

این نوع فولاد بیشتر شامل آهن و کربن است و در پروژههای ساختمانی و تولید ابزارهای روزمره استفاده میشود.

مزایای استفاده از فولادهای آلیاژی

- افزایش مقاومت به خوردگی: مناسب برای محیطهای مرطوب و شیمیایی

- بهبود استحکام کششی: برای تحمل وزنهای سنگین و فشار زیاد

- دوام در دماهای بالا: کاربرد در صنایع هوافضا و انرژی

- کاهش هزینههای نگهداری: به دلیل دوام و طول عمر بالا

چالشهای تولید آلیاژهای فولاد

- هزینه بالا: عناصر آلیاژی مانند نیکل و مولیبدن قیمت بالایی دارند.

- تکنولوژی پیشرفته: تولید آلیاژهای خاص نیازمند تجهیزات مدرن است.

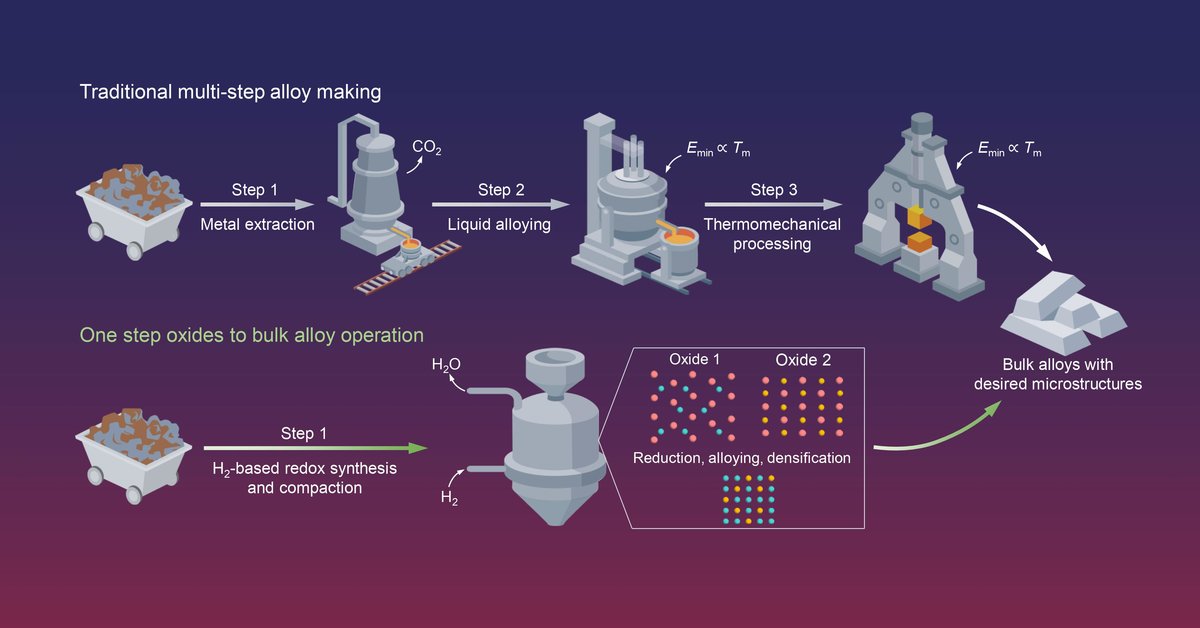

- محیطزیست: فرآیندهای تولید فولادهای آلیاژی ممکن است اثرات زیستمحیطی داشته باشد.

نتیجهگیری

آلیاژهای فولاد نقش بیبدیلی در پیشرفت صنایع مدرن دارند. از فولاد ضدزنگ که زندگی روزمره ما را راحتتر کرده تا فولادهای مقاوم به حرارت که قلب توربینهای گازی را تشکیل میدهند، هر یک از این آلیاژها دنیای صنعت را متحول کردهاند. با وجود چالشهای تولید، پیشرفتهای تکنولوژیک در این زمینه به کاهش هزینهها و اثرات زیستمحیطی کمک کرده است.استفاده از عناصر آلیاژی در فولاد باعث ایجاد تنوع وسیع در خواص مکانیکی و شیمیایی آن شده و امکان استفاده در کاربردهای متنوع را فراهم میکند. هر عنصر نقش منحصربهفردی در بهبود ویژگیهای فولاد دارد و ترکیب مناسب این عناصر منجر به تولید آلیاژهای خاص با کاربردهای صنعتی فراوان میشود.

(0) کامنت

نظر خود را با ما به اشتراک بگذارید

ایمیل و شماره شما برای جواب دادن تیم ماست و به نمایش گذاشته نمیشود